L’esempio tedesco insegna: anche nei nuovi modelli l’imprenditore deve comprendere bene cosa vuole il mercato, sapendo adattare in corso d’opera la produzione, grazie ai social, all’elemento umano, al predittivo, ai sensori. I robot non ci ruberanno il lavoro

Nello spirito della Fabbrica 4.0 è stata inaugurata in questi giorni a Parma in Number1 (leader in Italia nella logistica del grocery & food) una nuova linea robotizzata antropomorfa, con il dichiarato obiettivo dell’AD Calanchi “per aumentare il fatturato e far crescere l’occupazione”. Che aggiunge ancora “Number1 investe nell’innovazione tecnologica per aumentare la competitività sul mercato e per creare nuovi posti di lavoro”.

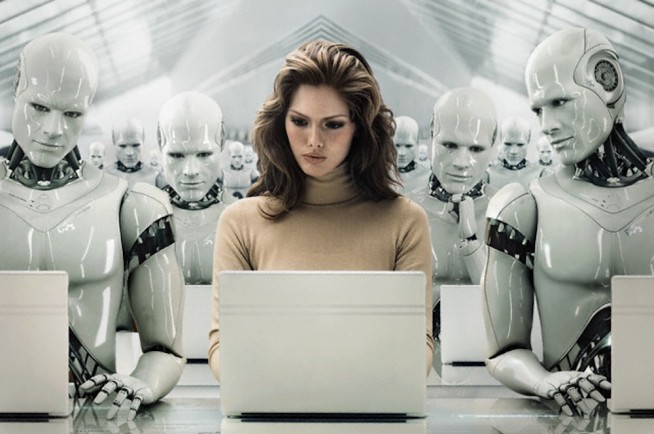

Ecco dunque che il tema dell’innovazione tecnologica, dell’arrivo dei robot in azienda e dei livelli occupazionali in Fabbrica, torna prepotentemente di attualità! Di qui la domanda che nasce spontanea: “dobbiamo preoccuparci dei robot che scalzeranno nella Fabbrica 4.0 gli esseri umani da uffici e fabbriche?”

Il mese scorso Paolo Coppola, PD, consigliere del Governo per l’Agenda digitale, aveva detto dalle colonne di agendadigitale.eu, di temere con l’automazione che avanza, il rischio di aumento delle tensioni sociali, a causa di una sostanziale impreparazione del nostro Paese a far fronte alla trasformazione sociale che l’automazione del lavoro porterà nei prossimi anni.

In generale nel mondo del lavoro molti (sindacato in primis) vedono con l’arrivo di robotica e automazione una diminuzione dei posti di lavoro

Invece… Invece gli stessi tedeschi ce lo insegnano che la dinamica non scorre più dalla fabbrica al prodotto: è il prodotto che stabilisce cosa l’azienda produce. Per questo, l’imprenditore deve comprendere bene cosa vuole il mercato, sapendo adattare in corso d’opera la produzione, grazie ai social, all’elemento umano, al predittivo, ai sensori, ovvero ogni strumento utile che lo tenga in contatto in tempo reale con il mercato e i consumatori. Abbiamo allora bisogno di un’industria sempre più flessibile, dove non dobbiamo però ipotizzare uno scenario dominato da robot. Tutt’altro. Sarà l’elemento umano – adeguatamente formato, competente e dotato di skill specifici – al centro della Fabbrica4.0.

E la conferma ci arriva nientemeno che dal colosso automobilistico Mercedes. Markus Schaefer, numero uno della produzione della casa automobilistica tedesca: “I robot non possono fronteggiare il grado di personalizzazione e le tante varianti che abbiamo oggi. Assumendo più persone risparmiamo e mettiamo al sicuro il nostro futuro”. Dove non arriva la macchina — nel senso di robot e non di auto — ci sarà sempre posto per l’uomo. Le azioni ripetitive, che rendono gli automi ottimali in termini di risparmio di soldi e tempo, non si sposano con le richieste sempre più specifiche dei clienti e la volontà dell’industria di andare loro incontro con modelli ad hoc”. Poi Schaefer spiega come la situazione ottimale sia quella della collaborazione, con la manodopera umana che verrà agevolata dall’intervento di robot piccoli e flessibili. Anche perché, banalmente, modificare una linea di produzione affidandosi a meccanici esperti è molto più rapido che riprogrammare i robot per far compiere loro nuove azioni o assimilare schemi differenti. Mercedes non è l’unica a essersene accorta e anche Audi e Bmw stanno pensando a robot da affiancare ai dipendenti.

Infine, quanto sopra riscontrato su uomo al centro della Fabbrica4.0 viene rafforzato dai dati prodotti da Boston Consulting che ha stimato i benefici dell’Industry 4.0 sull’economia tedesca. Gli incrementi di produttività sul costo di trasformazione per tutto il comparto manifatturiero tedesco sono stimati in una forchetta compresa fra il 15 e il 25%. Considerando il costo complessivo di produzione, gli aumenti di produttività sono stimati intorno al 5-8%, equivalenti a 90-150 miliardi di euro (al netto degli investimenti necessari per ottenerli). La crescita dell’economia tedesca porterà alla creazione nell’industria di circa 400 mila nuovi posti di lavoro (sempre nello stesso arco temporale).

E l’Italia? A parità di condizioni dice Boston Consulting, un andamento analogo potrebbe verificarsi anche in Italia, stimando lungo lo stesso arco temporale almeno 200 mila nuovi occupati nel nostro Paese. Tuttavia a questo saldo positivo degli occupati si prevede una profonda modifica della geografia del mercato del lavoro. Cambieranno i tipi di lavoro e i profili richiesti, diminuiranno le richieste di lavoro manuale poco qualificato mentre aumenteranno – a detta di Bcg – le richieste di figure professionali qualificate, quali programmatori, sviluppatori di software o specialisti di meccatronica. E qui si apre il grande capitolo dell’urgenza nel formare nuove figure professionali, adattando il nostro sistema educativo, sia nella sua offerta di percorsi formativi, sia nelle metodologie di apprendimento, sin dalle prime classi.

Dovremo vigiliare e tenere monitorata l’evoluzione della situazione nella sfida in corso di mettere assieme manifattura e servizi innovativi e tecnologici: sul tema dell’uomo al centro infatti si gioca una buona metà partita della Fabbrica 4.0. Quella sociale ed occupazionale. Quella del futuro dei nostri figli.

Gianni Potti, Presidente CNCT Confindustria Servizi Innovativi e Tecnologici

Articolo pubblicato su: Agenda Digitale