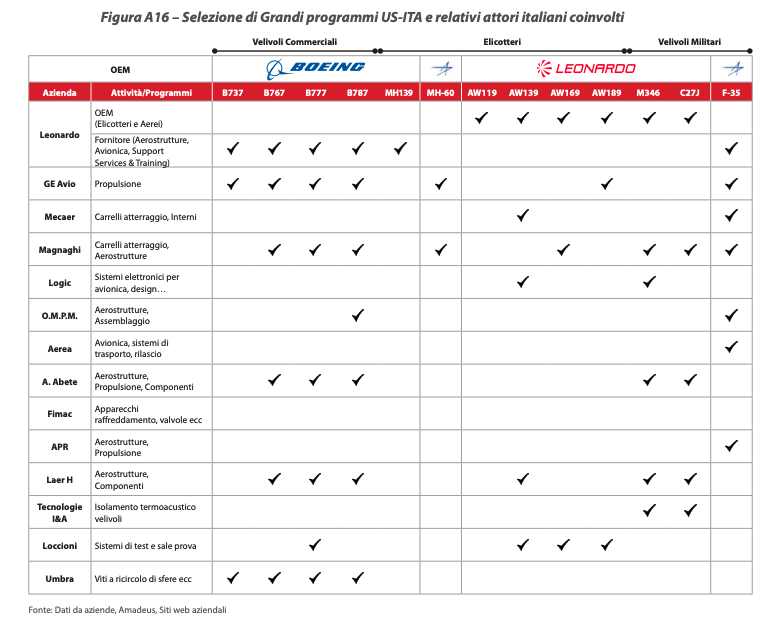

La maggior parte del valore della relazione transatlantica Usa-Italia si concentra in grandi programmi americani a cui le imprese italiane partecipano attraverso accordi di partnership a lungo termine con attori statunitensi e in qualità di fornitori Tier-1, Tier-2 e Tier-3.

AERONAUTICA CIVILE: BOEING 787

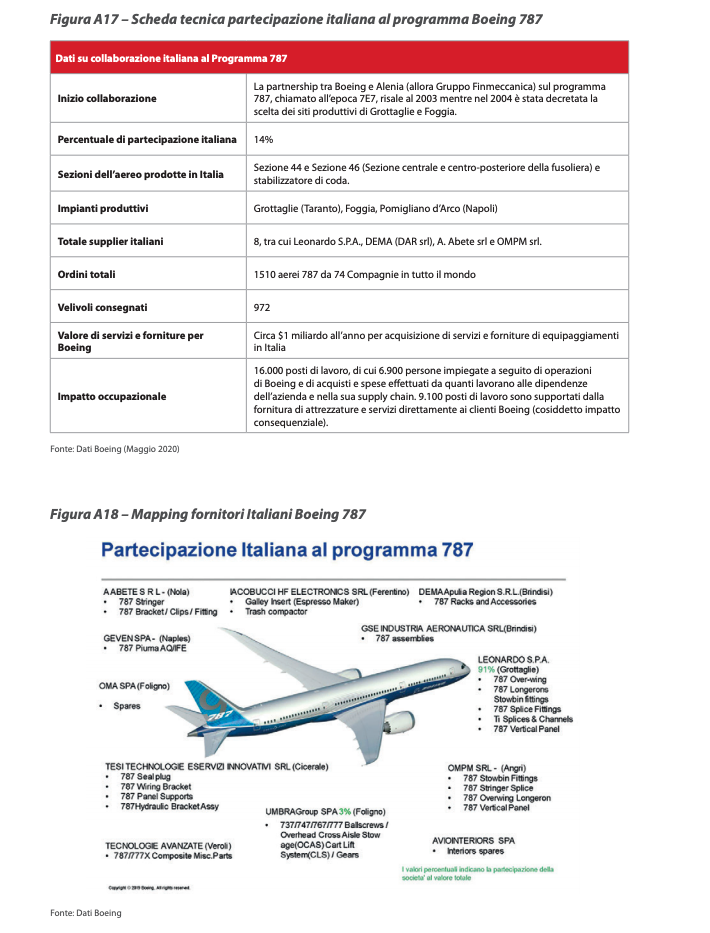

I 70 anni di collaborazione tra Boeing e l’industria aerospaziale italiana nei programmi commerciali e di difesa e spazio hanno coinvolto sia grandi player che piccole e medie imprese e costituiscono un esempio eloquente di come la partnership industriale transatlantica possa contribuire a rafforzare e ad allargare le competenze nel settore, sostenendo l’innovazione, gli investimenti, la produzione e quindi l’occupazione, creando nuovi mercati di sbocco. Il programma Boeing 787 rappresenta non solo il programma di collaborazione più recente ma anche quello storicamente con maggiore impatto sulle dimensioni industriali di cui sopra (Figura A17).

Il Boeing 787 Dreamliner è l’aereo commerciale più innovativo e tecnologicamente avanzato disponibile oggi sul mercato. Si tratta di una famiglia di velivoli che comprende tre versioni nella fascia di capacità dei 200-350 posti, nel segmento di mercato degli aerei a doppio corridoio. I processi di progettazione e produzione di questo velivolo rappresentano una rivoluzionaria innovazione per l’industria aeronautica sia per l’uso estensivo di materiali compositi, sia per l’importante ruolo ricoperto nel programma da fornitori di primo livello di grandi sotto-assiemi strutturali.

Con il 787 Boeing ha avviato una politica di esternalizzazione di attività precedentemente sviluppate internamente, delegando a pochi e selezionati risk-sharing partner, tra cui Leonardo, elevati livelli di responsabilità in ambito di progettazione, industrializzazione e produzione di oltre il 50% dell’aerostruttura. La scelta di Leonardo – allora Alenia Aeronautica – come partner del programma e unica fonte per la manifattura delle due sezioni centrali della fusoliera e dello stabilizzatore di coda risiede essenzialmente su due elementi decisivi: le preesistenti capacità dell’azienda italiana nella lavorazione di grandi strutture aeronautiche in fibra di carbonio e la capacità dell’azienda e del sistema regionale di investire sul territorio in infrastrutture di nuova concezione e in risorse umane qualificate su nuove capacità.

Lo stabilizzatore orizzontale è infatti prodotto con la tecnologia multi-spar box, brevettata da Leonardo, mentre, per la fusoliera del 787, Leonardo e Boeing hanno sviluppato ed impiegato la tecnologia innovativa denominata one-piece barrel, che consente di produrre le sezioni di fusoliera come strutture monolitiche e integrate a differenza dei barili tradizionali in metallo, costituiti da pannelli assemblati attraverso chiodatura. Grazie alla collaborazione con Boeing per lo sviluppo congiunto del programma 787, Leonardo e la filiera nazionale, hanno registrato un’evoluzione tecnologica verso un elevato livello di automazione. L’approccio sistemico e la visione di lungo periodo hanno così assicurato un posizionamento quantitativo e qualitativo in un programma di durata ventennale (stimata) che sta ridefinendo standard ingegneristici e produttivi e che garantirà a tutta la filiera coinvolta capacità competitive nei futuri programmi aeronautici.

Completano la supply chain italiana del programma 787 altri 8 fornitori Tier-1 oltre a un più ampio numero di fornitori Tier-2, compresi i produttori dei principali strumenti e macchine utensili all’avanguardia utilizzati per la produzione dei componenti in fibra di carbonio. I nuovi fornitori italiani di primo livello (Figura A18) grazie al programma 787 sono per la prima volta entrati con un ruolo di fornitura diretto in un grande programma commerciale e hanno sviluppato nuove competenze tecniche e gestionali indispensabili per la loro futura competitività e la crescita nella catena del valore dei grandi programmi commerciali.

La rilevanza strategica del segmento delle aerostrutture risiede nel fatto che, oltre a rappresentare una significativa e duratura fonte di attività produttive (i programmi aeronautici hanno cicli di vita di venti anni e più), è un settore knowledge-intensive che, data la complessità e gli elevati standard di qualità e sicurezza del prodotto aeronautico, richiede una base di conoscenze scientifiche e tecnologiche ampia e diversificata, un alto livello di specializzazione delle produzioni, significative attività di ricerca e sviluppo e la necessità di protezione della proprietà intellettuale. La tecnologia del composito riveste un’importanza primaria se si considera che il suo utilizzo in aeronautica è progressivamente aumentato nel tempo sia sui programmi civili sia su quelli militari, ed è attesa in crescita anche nei prossimi anni.

Il Boeing 787 Dreamliner è un velivolo innovativo e tecnologicamente avanzato anche per ciò che riguarda la propulsione. Il motore GEnx è in grado di ridurre le emissioni di CO2 del 15% rispetto ai precessori (CF6), un risultato importante al quale ha contributo la tecnologia italiana di Avio Aero, partner per la progettazione e produzione di componenti di turbina di bassa pressione e trasmissione comando accessori, con uno share di attività pari a circa il 12%. La portata sistemica del programma 787 sull’industria italiana ha anche consentito la nascita di un nuovo polo regionale aeronautico attorno all’aeroporto di Grottaglie/Taranto e il conseguente sviluppo di un distretto aerospaziale – Distretto Tecnologico Aerospaziale (DTA) – che, oltre a favorire la diversificazione industriale in termini di capacità produttive e di Ricerca e Sviluppo (R&D), ha creato un volano capace di attrarre nuove imprese e investimenti qualificati.

L’impatto indiretto di Boeing tramite l’impiego di fornitori italiani è stato altrettanto rilevante. Al di là dei benefici di tipo tecnologico e produttivo, i vantaggi di queste partnership sistemiche per un OEM come Boeing sono in genere rappresentate anche da significativi ordini sul prodotto da parte di aerolinee del Paese partner. Questo tipo di operazioni non si è realizzata nel caso italiano, principalmente per la situazione di perdurante precarietà vissuta dal principale carrier nazionale ma avrebbe potuto espandere ancor più la partnership in maniera significativa. Nel caso italiano però altri spillover si sono realizzati, in questo senso va certamente citata la partnership tra Boeing e Sace siglata nel 2017. A fronte di contratti di fornitura e subfornitura assegnati da Boeing ad aziende italiane specializzate nella componentistica di precisione per l’aeronautica, la società italiana di credito all’esportazione garantisce il finanziamento fino a 1,25 miliardi di dollari di linee di credito ogni anno per la vendita di aerei Boeing, dando avvio ad un circolo virtuoso che favorisce ulteriormente lo sviluppo ed il know-how delle aziende nazionali.

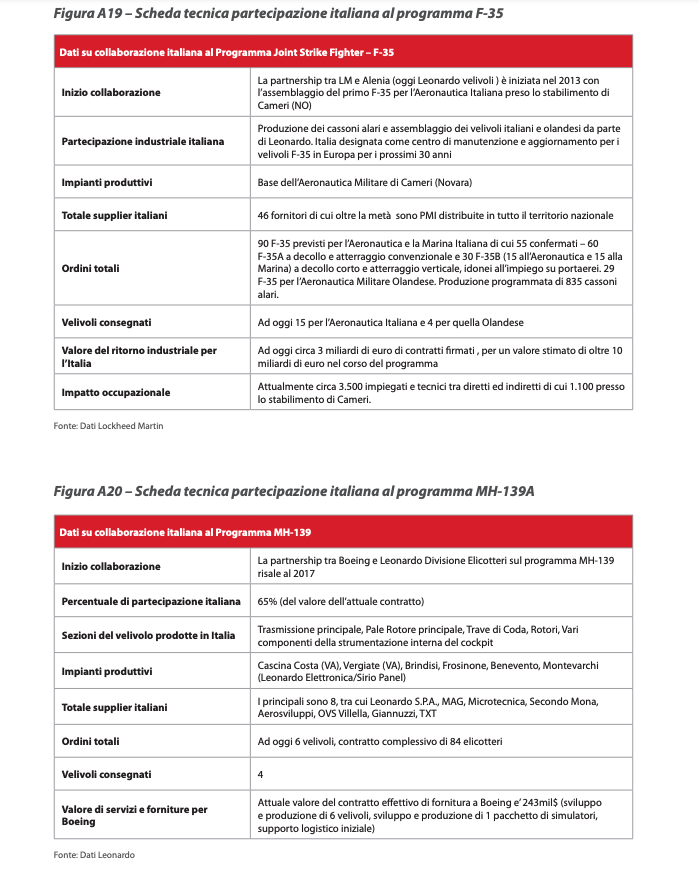

VELIVOLI DA COMBATTIMENTO: LM F-35 E PROGRAMMA JSF

L’F-35 Lightning II è stato sviluppato negli Stati Uniti nell’ambito del programma JSF (Joint Strike Fighter), pensato fin dal 1996 per la messa a punto di un sistema di difesa che comprendesse più varianti di uno stesso velivolo in grado di soddisfare in maniera integrata le esigenze delle aviazioni e marine militari. La logica che ha contraddistinto detto programma è stata la sua apertura, sin dalle sue prime mosse, alla partecipazione di altre nazioni al suo sviluppo secondo tre livelli, sulla base dell’ammontare degli investimenti dei partecipanti. Oggi ci sono 13 nazioni che partecipano al programma, tra cui 7 paesi europei se si include la Gran Bretagna. L’internazionalizzazione è stata determinante al successo dello stesso, con oltre 530 velivoli già consegnati e più di 3.200 nel portafoglio ordini. Questi volumi hanno permesso forti economie di scala con un calo del costo per velivolo che si è ridotto di oltre il 70% dall’inizio del programma.

L’F-35 Lightning II, progettato dal gruppo americano Lockheed Martin, è attualmente il più avanzato velivolo di ultima generazione monoposto sviluppato secondo una logica multiruolo per svolgere missioni di supporto aereo ravvicinato, attacco al suolo, ricognizione e di superiorità aerea. Il velivolo viene classificato di quinta generazione grazie alla sua progettazione intrinsecamente stealth, ovvero scarsamente rilevabile dai sistemi radar avversari e, soprattutto, alla capacità di integrazione e fusione dei dati raccolti dai vari sensori di bordo allo scopo di combinare le informazioni di missione, aumentando la consapevolezza del pilota circa lo scenario circostante. L’F-35 dispone, inoltre, delle più avanzate tecnologie di trasmissione dati attualmente disponibili che lo rendono in grado di inviare velocemente le informazioni raccolte ai nodi di comando e controllo per operazioni aeree, navali e terrestri. Infine, il velivolo è in grado di inviare continuamente dati sul suo stato operativo per l’efficientamento di tutta la filiera logistica di supporto e manutenzione. L’Italia è parte del programma JSF come partner Tier-2 (Figura A19), con un impegno, espresso dal Governo su approvazione delle Commissioni Difesa del Parlamento, di dotarsi di 90 velivoli. L’obiettivo di questa decisione, oltre che per acquisire una capacità operativa all’avanguardia, è da rinvenirsi nell’esigenza di sostituire gli ultimi 52 Tornado e i 60 AMX dell’Aeronautica e i 18 AV-8 Harrier II Plus della Marina giunti alla fine della loro vita operativa.

Nell’ambito della partecipazione industriale per l’adesione al programma JSF, l’Italia ha negoziato con Lockheed Martin e il Governo americano la realizzazione di una linea di assemblaggio finale e messa a punto (FACO-Final Assembly and Check Out facility) per la costruzione non solo dei velivoli destinati all’Aeronautica e alla Marina Militare Italiana, ma anche di quelli di ulteriori utilizzatori come l’Olanda. La FACO, realizzata all’interno della base dell’Aeronautica di Cameri (NO) copre una superficie di 40,87 ettari con 22 edifici all’interno dei quali sono ospitate 11 stazioni di assemblaggio e 5 di revisione, supporto e aggiornamento. La struttura, di proprietà dell’Aeronautica e gestita da Leonardo con la supervisione tecnica di Lockheed Martin, ha iniziato l’attività operativa nel luglio 2013 ed oggi impiega oltre 1.100 dipendenti altamente qualificati. In aggiunta, Lockheed Martin ha scelto Leonardo per produrre le ali complete del velivolo fuori dagli Stati Uniti. Anche l’impianto di produzione delle ali è ospitato nella FACO di Cameri.

Le innovative soluzioni produttive adottate nella realizzazione dell’F-35 hanno comportato un travaso di nuove tecnologie da Lockheed Martin a Leonardo al fine di assicurare la totale omogeneità qualitativa tra la le parti prodotte in Italia e quelle realizzate negli USA. Tale trasferimento di know-how permette oggi a Leonardo non solo di gestire il più avanzato stabilimento aeronautico di quinta generazione al mondo dopo gli Stati Uniti, ma soprattutto di porsi in prima linea tra i paesi europei nello sviluppo e produzione di piattaforme di ultima e futura generazione. Il coinvolgimento industriale italiano non riguarda solo Leonardo ma vede la partecipazione di ulteriori importanti realtà industriali nazionali, in particolare piccole e medie imprese con stabilimenti sparsi in tutta la Penisola (soprattutto in Lombardia, Piemonte, Liguria, Toscana, Umbria, Lazio, Campania e Puglia).

Guardando al futuro, il ritorno economico per l’Italia più importante relativo al programma JSF sarà l’attività di manutenzione e upgrade della flotta di velivoli schierata in Europa per i prossimi 40 anni. Attualmente, le uniche infrastrutture esistenti che rispettano gli standard di sicurezza previsti dagli Stati Uniti per la manutenzione degli F-35 sono la fabbrica Lockheed Martin di Fort Worth (Texas) e la FACO di Cameri. È quindi importante che l’Italia sfrutti tale vantaggio competitivo come unico centro di manutenzione degli F-35 per tutta la regione europea e mediterranea, assicurandosi anche il supporto ai velivoli delle Forze Armate americane schierati nel vecchio continente.

ELICOTTERISTICA: LEONARDO E IL PROGRAMMA MH-139A

Il programma MH-139A, assegnato a settembre 2018 da Boeing in qualità di Prime Contractor con United Stated Air Force (USAF) prevede la sostituzione della attuale flotta di 64 elicotteri UH-1N con una flotta di MH-139A che potrà contare fino a 84 unità. Tale flotta supporta le necessità di volo verticale dell’Air Force Global Strike Command (AFGSC), Air Force District of Washington (AFDW), Pacific Air Force (PACAF), Air Force Materiel Command (AFMC) e Air Education and Training Command (AETC). L’MH-139A è una versione modificata dell’AW139 prodotto da Leonardo Divisione Elicotteri, per la quale Boeing e Leonardo hanno collaborato alla progettazione e certificazione delle necessarie modifiche di configurazione (Figura A20). Il programma MH-139A USAF prevede anche la fornitura di alcuni Training Devices sviluppati per le specifiche esigenze di USAF.

L’MH-139A viene prodotto da Leonardo Divisione Elicotteri nello stabilimento di Philadelphia (USA) dove avvengono le fasi di assemblaggio dell’elicottero base AW139, che viene poi successivamente completato con gli equipaggiamenti di missione in parte nel Completion Center di Leonardo e in parte presso lo stabilimento Boeing di Philadelphia Ridley Park. Già a partire dalla fase pre-contratto, i team di tecnici di Leonardo e Boeing hanno collaborato attivamente alla definizione della configurazione, sia per identificare le soluzioni progettuali più adatte a rispondere alla necessità del bando di gara, sia per massimizzare il riutilizzo di tecnologie dualuse già esistenti per l’AW139, così da ridurre i tempi e i costi di sviluppo e certificazione. Le attività di sviluppo più rilevanti hanno interessato la progettazione di sistemi di armamento e difesa, l’integrazione di alcuni specifici equipaggiamenti richiesti da USAF e la modifica del Software di volo (Honeywell Primus Epic) per estendere l’inviluppo di volo. Nel programma sono coinvolte ovviamente varie aziende italiane per la fornitura dei materiali necessari sia alla produzione dell’elicottero base AW139, sia per la successiva customizzazione.

Nell’attuale fase di esecuzione del contratto, i primi 4 velivoli sono stati completati e sono in corso le attività di certificazione con FAA per alcuni degli equipaggiamenti di missione e per l’estensione dell’inviluppo di volo. USAF ha già ricevuto il primo velivolo a dicembre 2019 presso la base di Duke Fields (Florida) dove il 413th Flight Test Squadron ha iniziato le attività di Development Test & Evaluation (DT&E), volte a testare tutte le caratteristiche del velivolo, al termine del quale verrà raggiunta la Milestone C con la successiva autorizzazione da parte di USAF a procedere con l’acquisto dei successivi lotti di produzione. Il programma prevede la consegna di 8 elicotteri all’anno a partire dal 2022 fino al 2031.

Il programma MH-139A ha evidenziato come un prodotto dual-Use come l’AW139 possa non solo essere il punto di riferimento nel suo segmento di mercato per applicazioni civili (attività Offshore, EMS, VIP, Fire Fighting), ma anche costituire una valida piattaforma per ampliare la collaborazione con aziende americane per soddisfare le più complesse esigenze del mercato militare USA in vista di possibili futuri programmi.

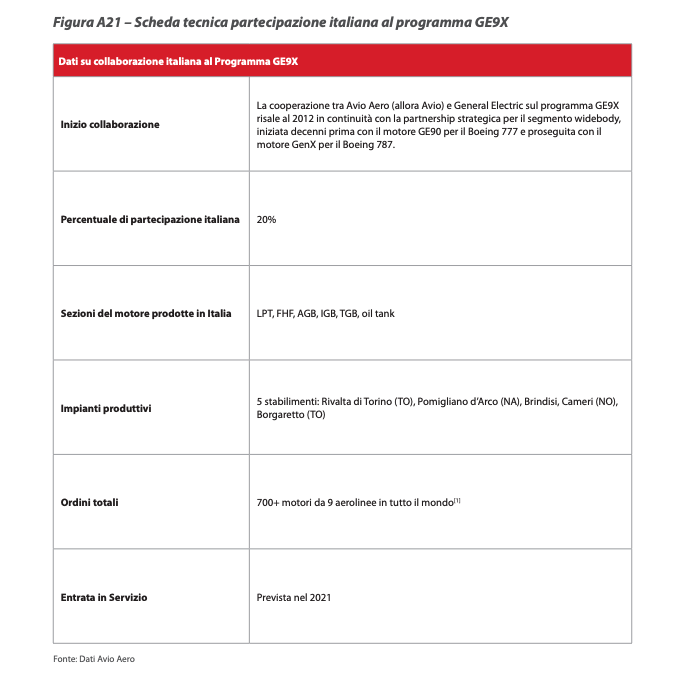

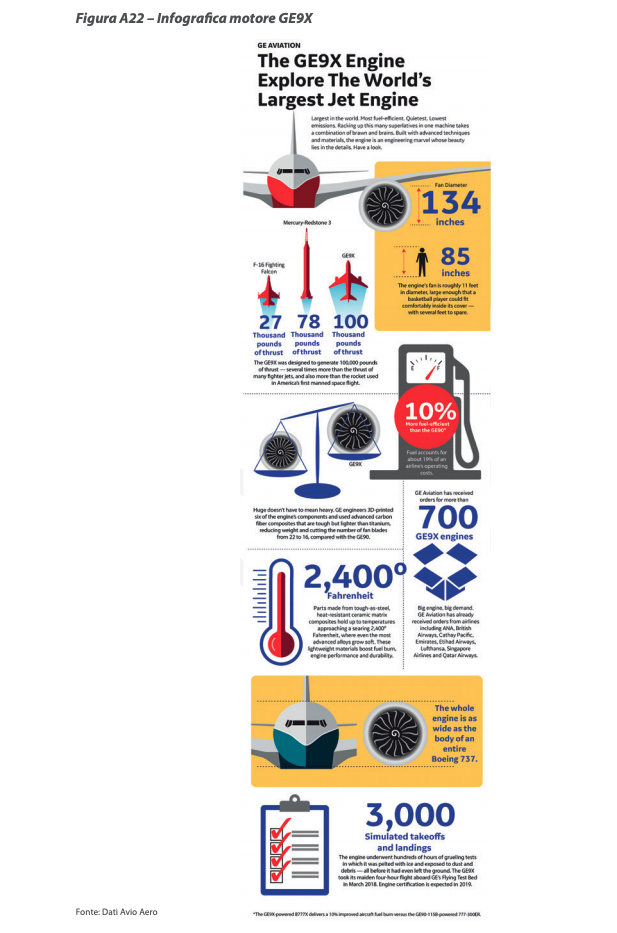

PROPULSIONE AERONAUTICA: GE 9X

Gli Stati Uniti sono leader nella propulsione aeronautica grazie a una base industriale che include 2 dei 3 principali motoristi mondiali. La collaborazione industriale con l’Italia è di straordinaria rilevanza e basata sulla proprietà della principale azienda italiana del settore, Avio Aero, acquisita da General Electric nel 2013. Nei successivi 5 anni GE ha investito nell’azienda oltre 1 miliardo di dollari, elevando ruolo e competenze del settore aeromotoristico italiano. Ad oggi, la società occupa circa 4.600 persone in Italia ed è a capo di una filiera che include 1.000 piccole e medie imprese italiane; i componenti prodotti dall’azienda sono presenti su oltre l’80% di tutti gli aerei commerciali nel mondo.

La partecipazione di Avio Aero allo sviluppo e produzione dei motori aeronautici di nuova generazione, che saranno protagonisti del mercato civile per i prossimi 30 anni, include il motore General Electric GE9X, il più potente motore commerciale a reazione mai costruito (Figure A21, A22). Durante una prova nel 2017, il GE9X ha registrato 134.300 libbre di spinta e guadagnato il riconoscimento del Guinness World Records. Il motore è anche il più grande in circolazione: con un enorme diametro pari a circa 3,4 metri è largo quanto la fusoliera di un intero Boeing 737. Progettato appositamente per l’aereo Boeing 777X con una miscela di design evolutivo e rivoluzionario, il GE9X è il motore a reazione più efficiente dal punto di vista dei consumi che General Electric abbia mai prodotto ed è in grado di offrire un miglioramento del 10% rispetto al 777-300ER con motore GE90-115B e del 5% rispetto a qualsiasi motore esistente nello stesso segmento. Questo è un risultato molto significativo, dato che i costi del carburante rappresentano in media il 20% delle spese operative di una compagnia aerea. L’efficienza del GE9X si basa su parti realizzate con materiali innovativi, tra cui compositi a matrice ceramica resistenti a temperature elevate e componenti più leggeri realizzati con tecnologie di produzione avanzate come la stampa 3D. La fabbrica di stampa 3D di Avio Aero rende possibile la produzione delle pale turbina per GE9X, realizzate in lega titanio-alluminio (TiAl). I progettisti di motori aeronautici prediligono il TiAl poiché pesa il 50% in meno rispetto alle leghe metalliche tipicamente utilizzate nelle turbine. Tuttavia, il TiAl è anche molto fragile e fino all’arrivo della stampa 3D, l’unico modo per modellarlo consisteva nello stampaggio a caldo, un processo costoso e poco affidabile che lo rendeva di fatto inutilizzabile nella produzione di serie. Anche attraverso la sua partecipazione e contributo al programma GE9X, Avio Aero ha dimostrato al mondo le potenzialità dei processi di stampa 3D e come questi possono trasformare l’industria aerospaziale.

Il contributo di Avio Aero è esteso, tra l’altro, anche alla progettazione e realizzazione dell’intera turbina che contiene le pale in titanio-alluminio e all’Accessory Drive Train, sottosistema per il quale l’azienda vanta una leadership globale, che preleva energia dal motore al fine di consentire al motore stesso e al velivolo di funzionare correttamente e al quale sono collegati i sistemi accessori del motore e dell’aeromobile (pompa del carburante, pompa dell’olio, pompe idrauliche per i controlli di volo, sistema di avviamento motore, vari strumenti e sistemi di bordo per i piloti e i passeggeri). Avio Aero è infine responsabile della produzione del serbatoio dell’olio e varie parti della turbina. Complessivamente, circa 800 componenti di ciascun propulsore pari a circa il 20% del motore GE9X, sono costruiti nei 5 gli stabilimenti di Avio Aero in Italia, presenti in Piemonte, Campania e Puglia.

Il GE9X è inoltre il primo motore creato nell’era industriale digitale e fin dalle prime fasi del suo sviluppo sono state acquisiti enormi quantità di dati su ogni componente progettato, prototipato e testato, per garantire la tracciabilità futura. Questi dati verranno utilizzati per un monitoraggio e un’analisi personalizzata per ciascun motore che contribuirà alla predizione dei comportamenti in servizio e all’ottimizzazione degli interventi manutentivi a bordo di ciascun Boeing 777X. Il programma GE9X ha un enorme valore strategico per il tutto comparto italiano sia in termini di posizionamento e di avanzamento tecnologico, sia per i volumi produttivi e livelli occupazionali che genererà nei prossimi decenni. La partecipazione al programma GE9X ha richiesto a Avio Aero e alla sua filiera investimenti in ricerca e sviluppo e in assetti produttivi tecnologicamente avanzati del valore di centinaia di milioni di euro. In tutto il mondo l’industria dell’aerospazio è ritenuta cruciale per lo sviluppo industriale e nel caso del GE9X è stato fondamentale poter accedere ai finanziamenti previsti dalla legge 808, che rimane uno strumento determinante per il posizionamento nel mercato aeronautico delle aziende italiane con capacità e competenze di eccellenza.

COLLABORAZIONI TECNOLOGICHE VERTICALI LUNGO LA FILIERA

Come evidenziato, le grandi aziende aerospaziali italiane hanno una forte rilevanza strategica e rappresentano un’importante fonte di volumi e ricavi per la filiera produttiva. D’altra parte la maggior parte dell’industria nazionale si compone di PMI specializzate in specifiche fasi del processo produttivo. Tali imprese sono estremamente rilevanti per lo sviluppo e la sostenibilità del sistema-Paese e della relazione transatlantica e includono eccellenze industriali che hanno cementato negli anni relazioni proficue con grandi OEM e fornitori Tier-1 a livello nazionale e internazionale, inclusi quelli americani.

I fattori critici di successo che hanno reso possibile e che alimentano tuttora tali interazioni risiedono nella spiccata capacità delle imprese nazionali di innovare e stabilire rapporti di collaborazione verticale lungo la filiera produttiva (cross-fertilization, co-design, condivisione del rischio, ecc.) oltre all’eccellente know-how tecnologico in varie fasi e/o componenti della produzione. Un’altra capacità distintiva che fa spiccare le PMI italiane nel contesto internazionale è il loro rispetto di standard regolamentari, industriali e qualitativi al livello dei maggiori player del settore aerospazio e di altre industrie quali l’automotive, l’elettronica ecc. Le grandi aziende (es. Leonardo, Avio Aero) sostengono gran parte dell’attività della filiera ingaggiando la rete di PMI nei propri programmi e, spesso, sponsorizzando il loro inserimento nelle piattaforme internazionali a cui partecipano come fornitori Tier-1 e Tier-2. D’altra parte, le dimensioni ridotte e la conseguente minor competitività dal punto di vista economico fa sì che, in molti casi, gli attori internazionali scelgano di collaborare con le PMI italiane in modo opportunistico. La capacità degli attori minori di partecipare ai grandi programmi è dunque fortemente legata all’attività commerciale e agli investimenti nazionali – al momento non sufficienti (modello Offset) – e questo rappresenta al momento il principale limite al rafforzamento del loro posizionamento internazionale. Magnaghi Aeronautica, Umbra Group, Loccioni e Logic sono alcuni esempi di PMI nazionali che hanno stabilito rapporti virtuosi con attori esteri rilevanti, in particolare americani.

Il gruppo Magnaghi (Figura A23) – operante da oltre 80 anni nella progettazione, produzione e manutenzione di sistemi per l’aeronautica civile e militare – è coinvolto in numerosi programmi di OEM statunitensi sia dall’Italia, ad esempio fornendo componenti strutturali primari per le gondole motore del Boeing 787, che dagli USA, fornendo i carrelli di atterraggio di numerose piattaforme primarie come l’F35 e l’AH-64 Apache. La capacità di innovazione e le dimensioni rilevanti hanno permesso al gruppo Magnaghi di essere selezionato da Sikorsky Aircraft Corporation (SAC) come fornitore del Sistema di appontaggio per l’elicottero MH60R Seahawk destinato alla Marina Reale Danese e ad altre marine alleate. Il Sistema, di cui Magnaghi detiene il brevetto, consente di assistere il pilota durante la fase di atterraggio dell’elicottero sul ponte e successivamente di assicurarne l’appontaggio per circa 24 ore attraverso una sequenza automatica di operazioni che non richiede l’intervento del personale di terra anche in condizioni meteo e marine avverse. Il gruppo Magnaghi ha ottenuto la qualifica di LMAero/Sikorsky e della US Navy in meno di 3 anni dall’assegnazione del contratto. Attualmente il sistema è operato dalla Marina Reale Danese e sta facendo rilevare elevatissimi valori di mission dispatchability. Il gruppo Magnaghi, attraverso lo stabilimento statunitense di Long Island (NY), fornisce per lo stesso elicottero il carrello di coda, vantando un rapporto ultra-decennale con Collins Aerospace.

Il Gruppo Umbra (Figura A24) – leader mondiale nella realizzazione di viti a ricircolo di sfere – si è distinto a partire dagli anni Ottanta nella supply chain dei programmi Boeing. Grazie ad una collaborazione diretta con il fornitore di materia prima e la stessa Boeing, Umbra ha sviluppato il Cronidur, un acciaio inox che ha contribuito alla rivoluzione del trasporto intercontinentale introdotta nel B777. Sulla strada già percorsa con il 777, Boeing ha in seguito introdotto sulla piattaforma 787 un pacchetto di nuove tecnologie rivoluzionario: il successo del Cronidur nei sistemi HLS ha aperto la strada all’introduzione dello stesso materiale nei sistemi freno mentre la collaborazione verticale tra Airframer, Tier-1, Tier-2 e Tier-3 ha generato un loop di conoscenza, permettendo un ulteriore passo in avanti nell’elettrificazione degli aerei. L’integrazione verticale delle competenze core dell’intera catena di fornitura, attraverso uno scambio di conoscenza che andasse al di là della normale relazione fornitore-cliente, è stata essenziale per lo sviluppo di soluzioni innovative dal punto di vista funzionale, di industrializzazione, di efficienza produttiva e di manutenzione. Solo quest’approccio di collaborazione tecnologica ha permesso di creare un processo industriale robusto in termini di nuovi criteri di progettazione, introduzione di nuovi materiali e capacità di gestione di volumi produttivi al di sopra degli standard aeronautici.

Loccioni (Figura A25) – attiva nella progettazione e realizzazione di sistemi di misura e controllo per processi e prodotti industriali – si è particolarmente distinta nella fase di Testing & Validation raccogliendo la sfida lanciata da Avio Aero di immaginare una sala prova per il motore Catalyst di GE Aviation che consentisse di testare e validare il cervello digitale del motore (FADEC) ben prima di avere a disposizione il motore completo riducendo drasticamente i tempi di sviluppo e anticipando lo studio del comportamento dei vari sottosistemi. Loccioni ha sviluppato un sistema in grado di simulare diverse condizioni di volo lasciando al pilota il pieno controllo in real-time del motore digitale attraverso una vera e propria cloche. Co-design, risk sharing e crossfertilization sono alla base del successo della collaborazione tra il cliente e la filiera produttiva che in questo caso ha messo in campo solidità finanziaria, una struttura organizzativa agile, competenze tecniche trasversali (meccanica, fluidica, software, ecc.) e un know-how tecnologico acquisito in più di 50 anni di attività su mercati diversi dall’aerospace (sanità, automotive, energia, ecc.).

Logic (Figura A26) – specializzata nella produzione di sistemi elettronici – è certificata da Boeing fin dagli anni Settanta per la produzione di due equipaggiamenti dell’Engine Control System per gli elicotteri CH-47 Chinook ed H-46: il BSC (Boeing Steering Control Box) e MCH (Multiquadrant Condition H – for engine). Logic ha sviluppato la prima versione ed ha successivamente aggiornato la piattaforma su specifica di Boeing nel corso degli anni. Logic produce le due unità sia per la produzione di serie che per la fornitura di ricambi e garantisce a Boeing il servizio di riparazione. Il progetto ha avuto origine come ritorno industriale (Offset) e solo la mancanza di attività commerciale a livello italiano ha impedito a Logic di essere ammessa a competere per altre forniture su altre piattaforme e/o programmi nonostante il generale apprezzamento espresso nel corso del tempo. Un’altra collaborazione storica di Logic con l’industria USA è quella con Ametek Aerospace Products, siglata nel 1997 su indicazione di Agusta, oggi Leonardo Helicopters, con l’obiettivo di aumentare il contenuto italiano di una fornitura per AW109. L’accordo prevede lo sviluppo congiunto dell’unità DAU (Data Acquisition Unit) e la successiva produzione Build to Print in cui Logic è responsabile della realizzazione del 50% delle schede elettroniche, delle meccaniche, l’assemblaggio, il testing e la consegna. Anche in questo caso, in assenza di ulteriori input da parte degli OEM e nonostante la soddisfazione di Ametek ed i buoni rapporti consolidati tra le due aziende, la relazione è rimasta di tipo opportunistico senza ulteriori opportunità commerciali. Gli esempi virtuosi presentati nel corso del capitolo dimostrano chiaramente che i player piccoli e meno piccoli dell’industria aerospaziale italiana possiedono le capacità e le caratteristiche necessarie per accedere ai programmi futuri e rafforzare il posizionamento italiano nel mondo. D’altra parte, le partnership per ruoli di spicco nei grandi programmi sono sempre più guidate da approcci sistemici e di Paese, nei quali accanto alle capacità tecnologiche e produttive della filiera pesa molto anche la capacita del Paese di integrare quel ruolo nella visione e strategia nazionale aerospaziale e di sostenerlo con sinergie di sistema. L’intervento e il sostegno di Governo e Istituzioni pubbliche avranno dunque un ruolo centrale per la sostenibilità e gli sviluppi futuri della filiera nazionale.